Ковальський інструмент і обладнання

У сучасних умовах ковку ведуть вручну або на машинах: молотах з масою падаючих частин від 1 до 5000 кг і кувально-гідравлічних пресах із зусиллям від 2 до 200 Мн (200-20 000 тс). Заготовки деформуються безпосередньо верхнім бойком штампа або найпростіших пристроїв, ковальським інструментом.

У процесі ковки використовуються ковальські інструменти -

Які застосовуються при ручному й машинному куванні. Ковальські інструменти служать для переміщення, захвату, підтримки, виміру заготовок у процесі ковальсько-штампувальних робіт. Ручну ковку ведуть на ковадлі (мал. 1). Молотобоєць наносить удари кувалдою. Коваль маніпулює поковкою, тримаючи її в кліщах, указуючи молотобійцеві місце удару ручником, яким також наносить легкі удари. Для пробивання отворів користуються борідками, для разрубки матеріалу - зубилом, при обробці поковок застосовують підбійники й обтиски.

Основні способи деформування ковкого заліза

Основним способом деформування ковкого заліза є ковка. Удари кувалди або молота надають матеріалу необхідну форму, при цьому кувати можна лише пластичні метали й сплави й, як правило, у нагрітому стані. Розрізняють вільну ковку, при якій форму виробу надають по-різному здійснюваними ударами, і ковку в штампах, де потрібну форму одержують вдавленням матеріалів у металеву форму, називану штампом. Залежно від способу роботи ковка може бути ручною або машинною. Дрібні вироби коваль виготовляє вручну на ковадлі, а для обробки більших заготовок застосовує молот. Раніше цю роботу виконували два або більше ковалі разом. Старший коваль тримав заготовку й ручником показував напрямок ковки. У цей час великі заготовки, як було зазначено, обробляють на молоті. Молот складається з станини, баби, шабота, подушки і бойків. Шабот установлений на власному фундаменті, окремому від фундаменту станини для того, щоб від шабота не передавалися струси. Маса шабота, виготовленого із сірого чавуну, в 25 разів перевершує масу баби, це співвідношення приблизно дорівнює відношенню маси падаючих частин молота до маси заготовки. Призначення шабота - амортизувати удари молота. У верхній частині шабота знаходиться подушка. У бабі й подушці є пази, у яких кріпляться сталеві бойки. Залежно від типу привода молоти бувають пружинні, парові і пневматичні. Найбільше поширення в практиці художньої ковки одержали пружинні молоти фірми "Аякс". Деякі ковалі вміють утримувати в процесі роботи відстань між бойками з неймовірною точністю.

Більша частина роботи в художній ковці й слюсарній справі виконується вручну; металу надають потрібну форму послідовними ударами ручника або кувалди, які наносяться по деформуємому матеріалу. Ручна ковка - робота дуже важка, кропітка, ка потребує вправності. Перш ніж перейти до розгляду властиво художньої ковки, варто повідомити деякі відомості про основи ковки взагалі, тобто про ковальську абетку.

Нагрівання

Матеріал для ковки нагрівають у горні, що у цей час обладнані електричним вентилятором, що нагнітає в горн необхідну кількість повітря. Горн опалюють ковальським вугіллям або дрібним коксом. Вогонь варто постійно підтримувати чистим, полум'я не повинне бути довгим, щоб найбільший жар був усередині нього. Із цією метою час від часу полум'я зверху поливають водою із бляшаної лійки. Золу, що утвориться на дні горна, не розколюючи, вигрібають із горна ломиком або коцюбою. Щоб при чищенні горна вогонь не згас, у горн підкладають додатково побільше палива й дають йому можливість розгорітися. Вугілля в горн підкладають по краях, а не зверху. Матеріал, що нагрівається, укладають у горн під невеликий шар вугілля, де жар найбільший. Матеріал, покладений занадто глибоко, прохолоджується поступаючим у горн повітрям, і нагрівання тут мінімальне. Нагрівати матеріал треба повільно, особливо великі заготовки, для того щоб він досить прогрівався. Не можна допускати перегріву сталі, особливо інструментальної щоб уникнути утворення тріщин і руйнування при куванні. Якщо по недогляду заготовка все-таки виявиться перегрітою, то перегріту частину варто відрубати. Найбільш сприятливий температурний інтервал ковки 800-900°. Міцність сталі при цих температурах зменшується приблизно в 20 разів, а пластичність істотно збільшується. Кувати при менших температурах не треба. Наприклад, при температурі так званого синього розжарювання, тобто приблизно 400°С, сталь стає дуже тендітною й легко руйнується.

Температурний інтервал ковка залежить від хімічного складу й структури оброблюваного металу, а також від виду операції або переходу. Для сталі температурний інтервал 800— 1100 °С., для алюмінієвих сплавів — 420—480 °С.

Розрізняють ковку в штампах і без застосування штампів – так звана вільна ковка. При вільному куванні (ручному і машинному) метал не обмежений зовсім або обмежений з однієї сторони. При ручному куванні кувалдою або молотом чинять вплив безпосередньо на метал або на інструмент. Вільну ковка застосовують також для поліпшення якості й структури металу. При проковуванні метал зміцнюється, заварюються так звані неоднорідності й роздрібнюються великі кристали, у результаті чого структура стає дрібнозернистою, набуває волокнисту будову.

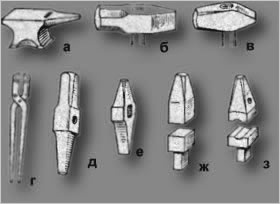

При куванні використовують набір ковальського інструмента, за допомогою якого заготовкам надають необхідну форму й розміри. Основні операції ковки: осадка, висадження, протягання, обкатування, розкочування, прошивання й інші

Протягання

Якщо коваль працює сам, то в більшості випадків він протягає заготовку на кромці ковадла. Нагріту заготовку він укладає на гостру кромку ковадла під кутом приблизно 45° (мал. 1, а) і ударами ручника по протилежній грані заготовки протягає її. Якщо в коваля є підручний, то коваль укладає заготовку на площину ковадла, а іншою рукою встановлює на заготовку молоток для протягання. Після протягання заготовку вирівнюють із урахуванням необхідних розмірів і форми; якщо ж поверхня заготівки повинна бути винятково рівної, то заготовку, що прохолоджується, вирівнюють гладилкою

Висадження

У деяких випадках з більше тонкої заготовки відковують виріб, у якого на кінці або на деякій іншій ділянці повинне бути стовщення, зокрема, на кінці повинне бути стовщення сферичної або іншої подібної форми. Тут необхідна операція, що називається висадженням. Якщо заготовка коротка, то нагрівають ділянку необхідної для висадження довжини, після чого здійснюють висадження сильними ударами кувалди (мал. 1). Якщо висаджується частина, що, повинна виходити більше широкою, а її довжина порівняно невеликою, то в цьому випадку заготовку треба встановлювати холодним кінцем на ковадло, а удари наносити безпосередньо по нагрітій ділянці. Якщо, навпаки, висаджену частину необхідно одержати більш точних розмірів, заготовку встановлюють на ковадло гарячим кінцем, а удари наносять по холодному кінці. Більш довгі ділянки висаджують, укладаючи заготовку поперек ковадла, щоб за межами ковадла перебувала ділянка, призначена для висадження, підручний притискає заготовку кувалдою, поміщаючи її напроти кромки ковадла, а коваль ручником здійснює висадження.

Різновидом висадження є виготовлення металевих костилів. Із циліндричної заготівки відковують спочатку стрижень костиля квадратного профілю. Невідкованою залишають лише ту частину заготовки, що необхідна для одержання головки костиля, зайву частину відрубують. Стрижень вставляють у відповідний отвір цвяхарні й ударами ручника відковують головку костиля.

Згинання

Є два види згинання заготовок: згинання на кут і згинання по радіусу. Згинання на кут виконують на гострій кромці ковадла послідовними ударами ручника по заготовці зверху й збоку доти, поки не вийде потрібний кут. Якщо заготовка великої товщини, підручний на початку згинання притискає її кувалдою зверху, а коваль ударами ручника в цей час робить згинання. Завершують згинання одним ручником. Згинання по радіусу виконують на круглому розі ковадла. Радіус згинання регулюють зміною відстані від вершини рогу.

Пробивання

Для клепки, просмиковки стрижнів і інших подібних цілей в оброблюваній заготовці попередньо пробивають різні отвори. Наприклад, якщо потрібний круглий отвір, то для цього використовують борідок. Заготовку укладають на пробійну плиту, сполучивши її отвір з місцем заготівки, у якому потрібно пробити отвір. Після того як заготовка пробита приблизно на половину товщини, з неї витягають борідок, повертають її зворотною стороною й завершують пробивання. При художній ковці отвір пробивають звичайно без втрати матеріалу. Спочатку пробивають отвір бородком найменшого діаметра. Потім отвір розганяють циліндричним оправленням, якщо ж отвір повинен бути ще більший, те його розширюють бочкоподібним оправленням. Якщо необхідно одержати квадратний отвір, то використовують борідок, що має форму чотиригранної усіченої піраміди. Для просмиковки стрижнів іноді потрібні поздовжні отвори різної довжини. У цьому випадку використовують замість борідка зубило, яким просікають отвір потрібної довжини. Послідовність операцій при цьому аналогічна пробиванню бородком. Потрібну форму отвору одержують за допомогою спеціально виготовлених оправлень.

Рубання

При куванні заготовку звичайно не ріжуть, а рубають. Ця операція проста й залежить від товщини заготовки. Тонку заготовку рубають на підсіканні, що поміщають в отвір ковадла. Якщо заготовка великої товщини, то додатково використовують зубило. Заготовку укладають на підсікання, а з іншого боку встановлюють зубило; підручний сильними ударами кувалди відрубує відповідну частину.

Скручування-торсування

У минулі роки дуже популярним елементом прикраси при композиції ґрат був чотиригранний сталевий стрижень, скручений у спіраль. У цей час теж не обходяться без цього елемента. Чотиригранні стрижні товщиною до 20 мм скручують, як правило, у холодному стані. Якщо ж скручувати потрібно стрижні великої товщини, які в холодному стані скрутити неможливо, то доводиться застосовувати нагрівання, що не так просто. Нерівномірно нагрітий стрижень приводить до нерівномірного скручування, тобто виходить брак. Ця обставина є головною причиною того, що стрижні невеликої товщини скручують у холодному стані. Стрижні великої товщини нагрівають у печі, де можна гарантувати рівномірність нагрівання. У горні таке нагрівання майже неможливе; цього можуть домогтися тільки майстри своєї справи з багаторічним досвідом.

Скручування стрижнів товщиною до 20 мм здійснбється, як уже говорилося, у холодному стані. Коваль точно відзначає ділянку, що повинна бути скручена, і затискає стрижень по нижній рисці в лещатах. Потім бере трубку, яку легко надягти на чотиригранний стрижень, і обрізає її на довжину ділянки скручування. Трубку надягають на стрижень, а зверху надягають ворот. Скручування зручно виконувати двоплечим воротом, а якщо стрижень великої товщини - те й чотирьохплечим. Ворот крутять доти, поки не одержать необхідну закрутку. На рубежі XIX і XX сторіч був розроблений так званий торсіровочний верстат, на якому можна було скручувати без особливих зусиль і допомоги трубки стрижні товщиною до 50 мм. У наші дні цих верстатів уже майже ніде немає, ними іноді користуються тільки в деяких старих сільських кузнях. Дуже красиво виглядають торсировані стрижні, у яких перед скручуванням уздовж всіх чотирьох граней видавлені глибокі борозенки. Скручувати можна й плоскі стрижні, коли прикраса повинна виглядати більше багатою. Якщо такий стрижень закручений правильно, то він виглядає дуже ефектно.

Обробка поверхні

Розглянемо два процеси обробки поверхні - очищення й вирівнювання поверхні литих або кованих виробів і оздоблювальне карбування дрібних орнаментів вдавленням по зовнішній поверхні виробів. У минулому ця робота становила самостійне ремесло, однак у наші дні вона є складовою частиною художньої ковки й слюсарної справи. Гарна якість цієї роботи неможлива без знання всіх особливостей техніки її виконання, тривалої практики й, головне, здатності добре малювати й ліпити.

Обробка поверхні карбуванням відрізняється від звичайного карбування тільки тим, що в цьому випадку дуже рідко чеканять зі зворотного боку, а, як правило, із зовнішнього боку й по всій поверхні; звичайне карбування після видавлювання контурів виконують зі зворотного боку листа. Замість свинцю в розглянутому випадку використовують карбувальну мастику. Її готують із двох частин бочарної смоли, однієї частини просіяної цегельної крихти й 1 частини воску. Смолу змішують із воском, поступово підсипаючи при цьому цегельну крихту; у результаті виходить кашоподібна маса. Цією сумішшю заливають бляшаний напівсферичний казан, на дно якого насипають залізні обрізки для більшої його стійкості. Казан установлюють у гумовому кільці товщиною 3 см. У такому кільці казан сидить стійко й може бути легко повернуть будь-якою стороною. У поверхню смоли, залитої в казан по саму кромку, вдавлюють лист, призначений для поверхневого карбування. Шматок листа краще відрізати трохи більший, ніж необхідно, і загнути його край, щоб запобігти зсувам листа убік.

Підготовлений у такий спосіб лист підігрівають і вдавлюють у розм'якшену смолу, яку перед цим також підігрівають. Після того як лист добре вдавлять у поверхню, смолі й листу дають охолонути. Потім на лист наносять візерунок, якому необхідно відчеканити. І тільки після цього починають карбування, для якого застосовують спеціальні інструменти - карбівки. Вони подібні до ковальських борідок, але мають менші розміри - довжина приблизно 10 см, товщина 3-5 мм.

Залежно від форми розрізняють кілька типів інструмента для поверхневого карбування. Це насамперед накатники, які мають робочу поверхню (доріжку), подібну до тупого зубила. Вони можуть бути похилими, рівними і закругленими по краях або цілком напівкруглими. Інструмент для зернения має плоску, овальну або опуклу робочу поверхню, інструмент для грубого зернения може мати на поверхні дрібні зубці. Гладилки мають робочу поверхню плоску, овальну, сердцеподібну, тригранну й багатогранну. Інструменти для волосяного зернения мають поверхню різної форми, але, як правило, покриту дрібними борозенками. Інструменти для бісерного зернения мають циліндричну робочу частину, а для розгінного зернения - напівкруглу. Поряд з перерахованими основними інструментами використовують також різні фасонні карбівки або пуансони, на робочій поверхні яких нанесені цифри, букви, зірочки й т.п.

При виконанні орнаменту насамперед необхідно давильником намітити його контури. Потім починається властиво операція карбування - досить кропітка. Коли отриманий орнамент необхідної глибини, виріб виправляють інструментом, що гладить, - давильником, і інструментом, що вирівнює, - гладилкою. Якщо орнамент складний, то часто буває, що матеріал у процесі карбування зміцнюється, і його необхідно знову прогріти. Перед початком наступного етапу роботи необхідно лист очистити від окалини, щоб при карбуванні вона не вдавилася в поверхню листа.

При оздоблювальному карбуванні порожніх об'ємних посудин використовують так звану пружинну карбівку, що одним кінцем укріпляють у лещатах або нерухомо встановлюють на опецьку. Молотком наносять удари поблизу закріпленого кінця. Удари молотком викликають коливальний рух вільного кінця інструмента. Цей кінець має необхідну форму карбівки й вставляється усередину посудини. Карбування здійснюється зсередини по стінках посудини в заздалегідь намічених місцях. Карбування цим способом вимагає вправності й багато часу. Способів її прискорити не існує.